Ciao a tutti e benvenuti nel mio canale!

Nel video di oggi parleremo dei cementi resistenti ai solfati, ovvero di quei cementi che vengono utilizzati per realizzare opere esposte all’azione di acque e terreni contenenti solfati.

Vedremo insieme quali sono i tipi di cementi resistenti ai solfati, come sono composti e come vengono utilizzati.

Spero che troviate questo video utile e interessante. Buona visione!

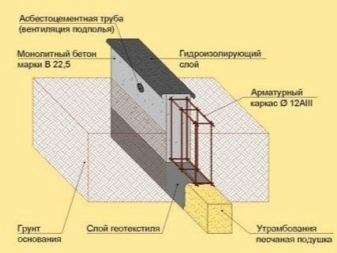

I cementi resistenti ai solfati, grazie alla loro speciale composizione, sono in grado di resistere all’attacco degli agenti solfatici presenti nel terreno o nell’acqua. Questa caratteristica li rende ideali per le opere in calcestruzzo esposte ad ambienti aggressivi, come fognature, canali e condotte.

I cementi resistenti ai solfati trovano largo impiego nelle costruzioni di opere idrauliche, quali dighe, ponti e tunnel, oltre che nelle strutture esposte ad ambienti marini. Inoltre, sono particolarmente adatti per la realizzazione di pali di fondazione e plinti in zone con terreni solfatici.

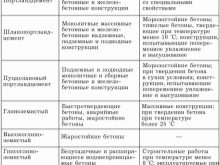

Esistono diverse tipologie di cemento resistente ai solfati, ciascuna con caratteristiche e proprietà specifiche. Tra i più comuni troviamo:

- Cemento Portland resistente ai solfati (CEM I): con una percentuale di clinker inferiore al 95%, è caratterizzato da un’elevata resistenza ai solfati.

- Cemento composito resistente ai solfati (CEM II/B-S): con una percentuale di clinker tra il 65% e l’89%, contiene anche componenti come pozzolana o loppa, che migliorano la resistenza ai solfati.

- Cemento di altoforno resistente ai solfati (CEM III/B): con una percentuale di clinker inferiore al 65%, è ottenuto utilizzando scorie di altoforno al posto del clinker, conferendogli un’ottima resistenza ai solfati.

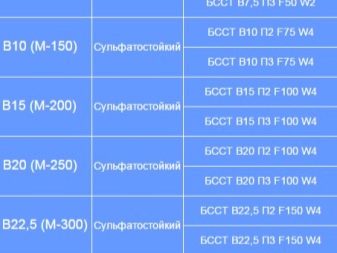

I cementi resistenti ai solfati, secondo le norme europee, vengono contrassegnati dalla lettera SR seguita da una cifra che indica la resistenza all’attacco dei solfati, che può assumere uno dei seguenti valori:

- SR 1: resistenza moderata

- SR 3: resistenza normale

- SR 5: resistenza elevata

- Minore contenuto di C3A, inferiore all’8%

- Contenuto di C3S superiore al 50%

- Finezza maggiore rispetto ai cementi Portland ordinari

- Aggiunta di percentuali variabili di additivi, come il clinker di altoforno

- Cemento Portland colorato

Si ottiene aggiungendo al cemento Portland polvere di minerali colorati, quali ossidi di ferro, ossidi di cromo o ossidi di manganese.

- Cemento Portland bianco

Si ottiene utilizzando materie prime pure (calcare e argilla), prive di ferro. Rispetto al cemento Portland grigio comune, ha una minore resistenza meccanica, una presa più lenta e un costo maggiore.