Ciao a tutti! Nel video di oggi parleremo delle caratteristiche e dei metodi di massetto meccanizzato. Vedremo quali sono i vantaggi e gli svantaggi di questa tecnica, quali sono le diverse tipologie di massetti meccanizzati e come vengono realizzati. Infine, vi mostrerò anche alcuni esempi di utilizzo del massetto meccanizzato.

Partendo dalla differenza principale, il massetto meccanizzato è realizzato con una malta semisecco, mentre quello tradizionale utilizza una malta liquida.

Il massetto meccanizzato offre diversi vantaggi:

- Maggiore resistenza e durabilità

- Tempi di asciugatura più rapidi (circa 12 ore)

- Possibilità di camminare sul massetto già dopo 4-6 ore

- Minor peso rispetto al massetto tradizionale

Il massetto tradizionale, invece, ha il vantaggio di essere più facile da realizzare e richiede meno attrezzature specializzate. Inoltre, è più economico rispetto al massetto meccanizzato.

Il massetto meccanizzato viene realizzato utilizzando una macchina chiamata “posa massetti”, la quale miscela la malta, la trasporta e la stende sul piano di posa. Questa macchina è dotata di un braccio meccanico che permette di raggiungere anche i punti più difficili del cantiere.

Il massetto tradizionale, invece, viene realizzato manualmente, utilizzando una betoniera per miscelare la malta e una cazzuola per stenderla.

Prima di procedere con il getto, è necessario pulire accuratamente la superficie su cui verrà posato il massetto. Rimuovere eventuali detriti, polvere o sporcizia.

Per calcolare la quantità di malta necessaria, è necessario conoscere l’area del piano di posa e lo spessore del massetto. La quantità di malta si calcola moltiplicando l’area per lo spessore del massetto.

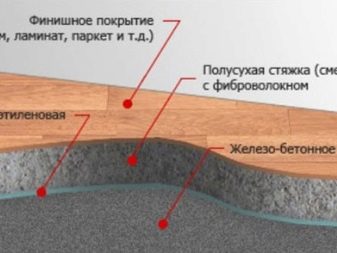

Prima di gettare la malta, è consigliabile stendere uno strato di impermeabilizzazione. Questo strato proteggerà il massetto dall’umidità che potrebbe risalire dal pavimento sottostante.

Prima di procedere con la stesura del massetto, è fondamentale preparare il supporto applicando uno strato impermeabilizzante. Questo passaggio è cruciale per prevenire infiltrazioni di umidità e preservare l’integrità del massetto nel tempo.

Una volta completata l’impermeabilizzazione, si procede con la stesura dei fari. I fari sono guide metalliche posizionate sul pavimento che servono come riferimento per livellare il massetto. Vengono fissati a una distanza prestabilita e in base allo spessore desiderato del massetto.

Il passo successivo è preparare l’impasto per il massetto. Questo può essere fatto manualmente o utilizzando una betoniera. La miscela tipica per un massetto semisecco prevede cemento, sabbia, inerti e acqua in proporzioni variabili a seconda delle esigenze specifiche.

Una volta preparato l’impasto, viene riempito all’interno della macchina per il massetto meccanizzato. La macchina si occupa di distribuirlo uniformemente sull’area da livellare.

Dopo aver steso l’impasto, si procede con la tamponatura, utilizzando una macchina dedicata che compatta e omogeneizza il massetto. Successivamente, si effettua il confronto, una fase in cui si verifica la planarità del massetto e si correggono eventuali irregolarità. Infine, si esegue la levigatura, per ottenere una superficie liscia e uniforme.

Il processo di asciugatura del massetto meccanizzato è di fondamentale importanza per garantirne la resistenza e la durabilità. Durante questa fase, è necessario mantenere l’ambiente umido e proteggere il massetto da sbalzi termici e correnti d’aria.